A segurança é o aspecto mais importante do projeto do LECAR MODEL 459. A tecnologia empregada em sua estrutura é chamada de Sheet Moulding Compound (SMC), com prêmios internacionais de aplicação e, de melhor produto de 2016 pela Society of Plastics Engineers (SPE), na Alemanha.

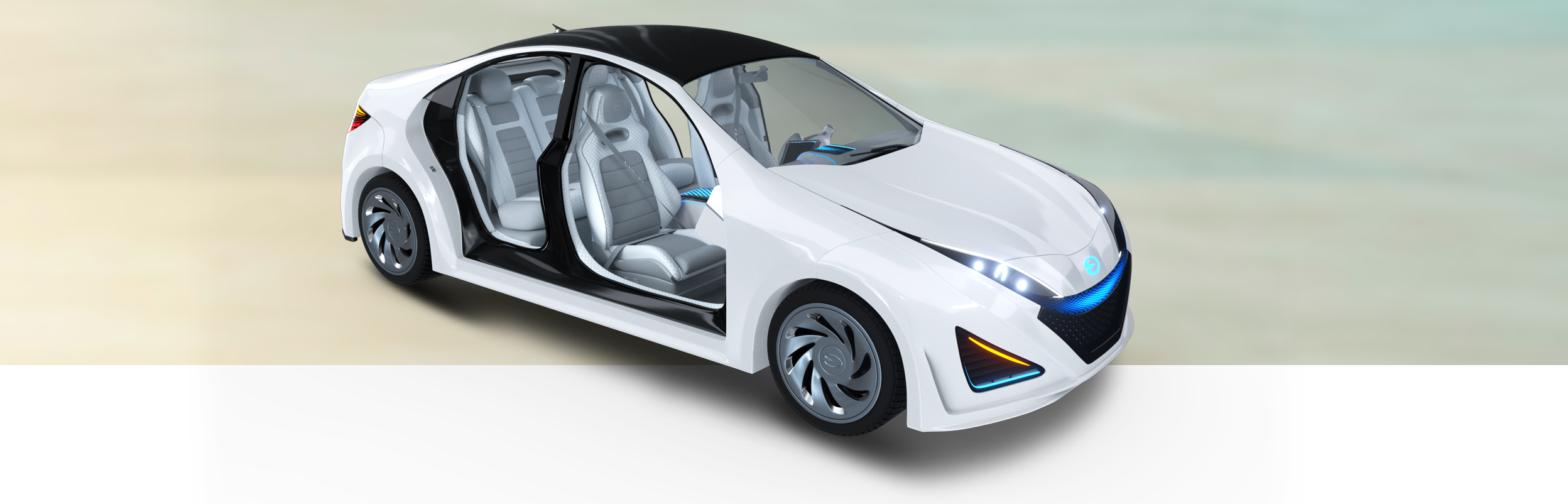

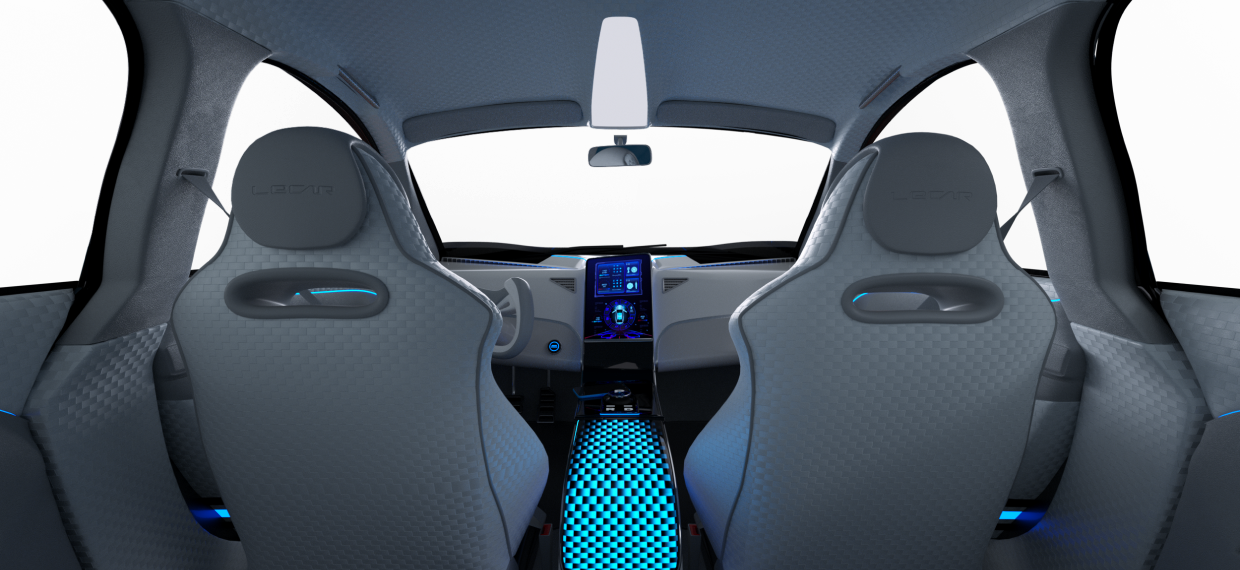

O Model 459 tem tecnologia avançada, com câmbio automático, console cromado e bancos com estilo cadeiras gamers (estofamento cinza), exclusivos da Lecar, que conferem um visual limpo e diferenciado.

O sistema integra 18 pontos de iluminação, todos controlados pelo condutor através de um tablet com aplicativo 459. Além disso, o Model 459 conta com o Light Design.

O Model 459 possui um sound system completo para aqueles que gostam de qualidade de áudio ao dirigir, também conta com carregamento por indução de aparelhos eletrônicos, como aparelhos celulares.

O projeto se destaca pela ideal posição do motor e pela tração, pelo ponto de gravidade baixo e favorável peso x potência, pela segurança e estabilidade em curvas e, por último, pela potência entregue de imediato pelo motor elétrico ideal selecionado para o projeto. O resultado disso é uma experiência única ao dirigir, proporcionando segurança para você e para a sua família.

Com autonomia de 400 quilômetros (equivalente a, em média, uma semana de condução), pode ser carregado durante a noite.

Nos Totens Superchargers espalhados pelas cidades e em shoppings, o veículo tem a capacidade de carregamento em até 80% com 25 minutos de carga.

O carregamento também é possível em tomada residencial 110v/220v, necessitando de 12 horas para a carga completa com um custo de R$ 45,00 (quarenta e cinco reais) para cada carga.

A carroceria foi adaptada às condições climáticas brasileiras. Feita de Sheet Moulding Compound (SMC), o mesmo material tecnológico, resistente e flexível usado em carros de Fórmula 1, o SMC é mais leve, cinco vezes mais forte que o aço, sendo o material usado por grandes marcas na construção de seus automóveis (como a Ferrari e a Porsche).

Selecionamos este material devido ao seu melhor desempenho e economia na relação peso x potência. É importante lembrar que o mesmo ainda rendeu prêmios internacionais de aplicação e de melhor produto pela Society of Plastics Engineers (SPE) em 2016, na Alemanha.

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Nam tincidunt ut enim ut ultricies. Class aptent taciti sociosqu ad litora torquent per conubia nostra, per inceptos himenaeos. Nunc vel turpis lorem. Sed posuere, leo ac pellentesque tempor, magna mauris viverra sem, in consectetur lacus ipsum vel orci.

Quisque laoreet massa vitae ultrices egestas. Aliquam nec nisi venenatis, ornare odio sit amet, porta erat. Mauris sed velit quis sapien lacinia gravida in vel nibh. Etiam accumsan dolor nulla, at vestibulum neque varius at. Suspendisse potenti.

Selecionamos para o projeto LECAR 459 as baterias de LiFeYPO de 66 KWh do fornecedor chinês Winston Battery, que por ter a química mais estável, não sofre com aquecimento e nem pega fogo.

Tanto na composição como na forma, é completamente distinta da tradicional bateria de 12 Volts, que continua a existir nestes carros.

A bateria é composta por um conjunto de células (pilhas), agrupadas em módulos, ligadas entre si em série. Cada célula tem uma tensão por centímetro de 3,7 Volts e, dependendo do número de células por módulo e do número de módulos, é calculada a voltagem da bateria (V). O cálculo da capacidade (Wh) é mais complexo e, de forma descomplicada, depende da densidade energética da célula, cujo rendimento, por sua vez, está dependente de outros fatores como o peso, a temperatura.

A densidade elevada da solução química utilizada permite acumular mais energia em menos espaço e manter estável a energia acumulada. A evolução tecnológica, com integração de elementos como cobalto, manganês ou níquel tem permitido aumentar a densidade/capacidade das baterias, o que permite reduzir o tamanho dos módulos, obtendo mais capacidade para acumular energia no mesmo espaço.

O tempo de carga depende da dimensão da bateria, potência da energia recebida e velocidade de carregamento do sistema instalado no automóvel. Quanto maior for a bateria, mais tempo será necessário para a carregar, dependendo de dois fatores:

Potência da energia fornecida; um sistema doméstico de corrente alternada monofásica oferece menos capacidade do que uma wallbox, que é capaz de transformar e elevar a potência da energia; ou do que um sistema de corrente contínua ou com várias fases, utilizado nos sistemas de carregamento mais rápido.

Velocidade de carregamento interno instalado no automóvel. Porque tanto em cargas rápidas, como em débitos de consumo elevado (durante a condução) a bateria aquece. Tome como exemplo um celular em uso contínuo ou carregando. Para proteger o sistema, limita-se a velocidade de carregamento, ou seja, reduz-se o fluxo da entrada de energia para valores considerados seguros pelo fabricante. Essa é também uma das razões porque as baterias carregam mais rápido numa fase inicial, diminuindo a velocidade de carregamento quanto mais próximo estão do limite da capacidade.

Exemplo: utilizando o sistema fornecido com o carro ligado a uma tomada doméstica, são necessárias 11 a 14 horas para carregar por completo a bateria; cerca de 6 horas numa wallbox de 7,4 kW e duas horas num ponto de carga semi rápido de 22 kW, uma vez que a velocidade para um sistema de carga trifásica está limitada a 11 kW.

Porém, são precisos apenas 20 ou 30 minutos para recuperar de 20% para 80% da bateria em postos rápidos wallbox. E por que 80%? Uma das razões é porque, a partir desse ponto, a velocidade de carregamento diminui para proteger o sobreaquecimento do sistema.

Temos dois tipos de cabo:

Um cabo com caixa adaptadora para ligar a uma tomada doméstica. A caixa adaptadora ou transformadora, utilizada em uso doméstico, acrescenta uma função extraordinariamente útil em termos de segurança: faz o controle da temperatura do cabo e da bateria do carro através de um conjunto de sensores. O motivo do controle de aquecimento é porque as baterias de iões de lítio são sensíveis a picos de energia e também identificam falhas de corrente ou situações que possam colocar em perigo a instalação elétrica da residência de onde provém a energia. Essa é uma das razões porque o cabo adaptador fornecido pode não funcionar em determinadas instalações domésticas, caso identifique que falta nele condições de segurança.

Outro cabo, sem adaptador, é destinado aos postos de carga trifásicos ou, ainda, aos de maior potência: os wallbox, que permitem receber carregamentos mais rápidos.

Sim, embora essa seja outra das vantagens da tecnologia de iões de lítio, que admite um número elevado de cargas e descargas antes de apresentar redução das capacidades.

Face às de níquel-cadmio (Ni-Cad) ou de hidreto metálico de níquel (NiMH), além de perderem menos energia quando o carro está estacionado sem consumir, a bateria que escolhemos não sofre do chamado “efeito de memória” das baterias. Ou seja, podem receber novos ciclos de carga a qualquer momento da sua capacidade, sem risco daquilo a que comumente se chama “viciar” a bateria.

Porém, existe um desgaste natural dependente do número de ciclos de carga, mais acentuado quanto maior for o número de cargas rápidas. As condições climáticas também podem acelerar a perda de capacidades químicas da bateria.

A temperatura é um fator que afeta muito o desempenho e durabilidade de uma bateria.

Muitos consumidores esperam de um carro elétrico que ele seja capaz de percorrer longas distâncias no menor tempo possível. Nesse sentido, o fato de terem resposta imediata à aceleração leva muitos condutores a explorarem a sua rapidez. O que, além de aumentar o consumo, logo, reduz a autonomia, gera aquecimento da bateria e do sistema. Caso a isto se seguirem cargas rápidas, ocorre um aumento da temperatura do sistema.

Alterar o modelo de condução para diminuir o consumo de energia (e, por consequência, o número de carregamentos) e limitar as cargas rápidas ao indispensável, são o principal segredo da conservação da bateria. Outro modo, como em qualquer automóvel, é passar pela manutenção/inspeção do circuito para antecipar/despistar possíveis anomalias.

Manter o software atualizado é vantajoso para melhorar a gestão dos recursos.

As baterias são bastante protegidas, para evitar trepidações e colisões que afetem a sua estrutura. Uma vez que a bateria é normalmente instalada na plataforma, bastante próxima do solo, existem cuidados redobrados de proteção.

No entanto, a acumulação de energia é um processo químico que pode gerar gases no processo da transferência de energia. Daí que o controle regular do desgaste natural dos elementos seja fundamental para evitar incidentes ou algum curto-circuito que possa gerar um incêndio sobre qualquer parte inflamável do veículo. Não muito diferente do que acontece num automóvel com motor de combustão. Nesse ponto, como na maioria dos outros, temos a importância da utilização de equipamentos certificados. Além do ponto anterior, sugerimos também as inspeções periódicas, tanto aos sistemas de carregamento externo como ao próprio automóvel, até para garantir o bom estado dos sensores que controlam a segurança de toda a instalação.

Numa situação de colisão bastante forte, apesar do invólucro externo da bateria ser bastante resistente, não é impossível ocorrer uma ruptura ou um curto-circuito que desencadeie um incêndio. É importante alertar ainda que qualquer pancada, mesmo de pequena dimensão, deve motivar uma inspeção a toda a instalação de um veículo elétrico, sendo essa a única forma de garantir que não existem fissuras na carcaça da bateria ou em algum módulo interno ou, ainda, qualquer tipo de dano que posteriormente possa provocar um sobreaquecimento.

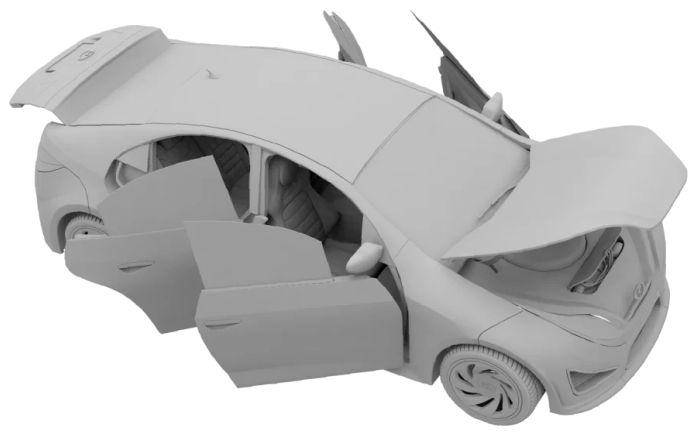

As fotos são reais da construção técnica, de equipamento a equipamento, do LECAR 459, um primeiro modelo para continuidade do desenvolvimento. Além das fotos do protótipo sendo montado, todo o design e o projeto foi realizado em programas 3D por empresas contratadas sob nossa coordenação de engenharia, de jeito que o produto final seja o mais fidedigno possível aos designs demonstrados.

Nosso trem de força tem um motor elétrico de 160HP e tração elétrica traseira, suspensão duplo A (tipo competição) independente nas quatro rodas e plataforma própria com carroceria em estampagem de SMC (Sheet Moulding Compound), tecnologia usada em automóveis como Ferrari, Lamborghini e na F1. Essa tecnologia é fornecida pela italiana Polirim, através de sua subsidiária no Brasil.

Estamos finalizando o protótipo em fevereiro/2024 e, pelas normas do LATIN NCAP após os testes, os protótipos não retornam. As três vias do protótipo de homologação ficarão à disposição das autoridades na Europa. Recebendo as homologações, poderemos começar a produzir.

Durante esse período de homologação, estaremos preparando a linha de produção. Escolhemos a italiana Comau para nos auxiliar na integração, automação e robotização da nossa linha de produção. A Comau é a maior integradora do mundo e atende a maioria das montadoras. Sua escolha foi feita principalmente pelos excelentes serviços prestados à TESLA em sua linha de montagem.

A eletrônica e a integração sistêmica ficou à cargo da chinesa LIYUAN. Iremos oferecer as assistências de direção obrigatórias para homologação LATIN NCAP, assim como os demais requisitos de homologações. EBS, EBD, assistência de faixa, sensor de estacionamento e sinalização de ultrapassagem.

As homologações adotadas pelo Brasil são as mesmas normas de segurança e emissões internacionais da LATIN NCAP. Como são homologadas fora do país e bem criteriosas, podem levar até nove meses.

Teremos uma pré-série de testes e avaliações de qualidade final do produto concomitantemente com a homologação, que analisam itens e componentes de segurança. Assim, conseguimos acelerar o projeto e validar as simulações de sistemas de computador.

Também estaremos trabalhando para termos alguns protótipos para demonstração com evento de test drive em circuito fechado em Interlagos, previsto para abril/2024.

Estamos avançando a negociação de uma área na região de Caxias do Sul, com pavilhão de 12.000m2 em um terreno de 100mil m2, na antiga planta da Metalbus. Para ganharmos velocidade, não estamos verticalizando nossa operação. Optamos por desenvolver fornecedores na região de Caxias do Sul, que irão atender 65% da nacionalização da produção. A região tem fornecedores experientes para nos atender localmente.

Na fase de projeto e homologação, iremos investir R$ 80 milhões de reais. Na segunda fase, investiremos R$ 600 milhões de reais em obras civis, ferramental, moldes, montagem, integração, automação e robotização da linha de produção. Na terceira fase do projeto, que será a produção de 300 carros por mês, iremos investir R$ 400 milhões de reais. No total, será R$ 1.080 bilhão.

Os veículos elétricos, em geral, exigem menos manutenção e as revisões são mais espaçadas, exigindo menos estruturas de concessionarias. Porém, teremos uma rede de concessionárias próprias, onde atuaremos inicialmente no Brasil. Sendo o espaço criado no eixo de São Paulo capital, entre Campinas e São José dos Campos. Por terem a melhor rede de recarga para carros elétricos lá, optamos por um menor desafio geográfico inicial, a fim de proporcionar a melhor experiência aos clientes.

Além de nossa rede de concessionárias, usaremos a solução tecnológica de reposição de peças e partes da plataforma Phi Parts, no modelo de atendimento online B&B&C para aquisição de peças da marca por parte do público em geral, seguradoras e locadoras de veículos, oferecendo reposição imediata. Lembrando que 65% dos fornecedores são nacionais e de fácil reposição de peças e partes. Quanto à assistência técnica, usaremos também uma van de serviços no modelo Tesla, realizando atendimento local no cliente, com média de solução de 80% das demandas.